Неща, които искате да знаете за шприцформите

Добрият дизайн на формата е критичното начало.С вашите чертежи на част (2d/3d), нашите дизайнери и инженери ще имат среща, за да обсъдят структурата на частта, трудностите, исканията на клиента и да имат концепция за дизайн на матрицата за нея.

1. DFM: покажете концепцията за оформление на матрицата, охлаждане, система за впръскване, система за изхвърляне, дебелина на стената, ъгъл на теглене, гравиране, повърхностна обработка, режим на повреда на дизайна и анализ на ефектите и други проблеми с освобождаването на матрицата.

2. Поток на мухъл (оферта в рамките на 1~3 дни)

3. Дизайн на 2D оформление на мухъл (оферта в рамките на 2~4 дни)

4. 3D дизайн на мухъл (софтуер: UG, оферта в рамките на 2~5 дни)

Какво е добър калъп?Той трябва да има добро качество, за да отговаря стабилно и безпроблемно на производствените заявки и да няма нужда да харчите твърде много време и разходи за поддръжка и ремонт.

Suntime има общо 6 дизайнера с повече от 5-10 години опит, те винаги обръщат специално внимание на спецификацията и детайлите на клиентите, като мислят за решение за спестяване на разходи, базирано на стабилно и добро качество.Техният дългогодишен опит в износа на форми им дава големи познания за глобалните стандарти за форми и изискванията за качество.

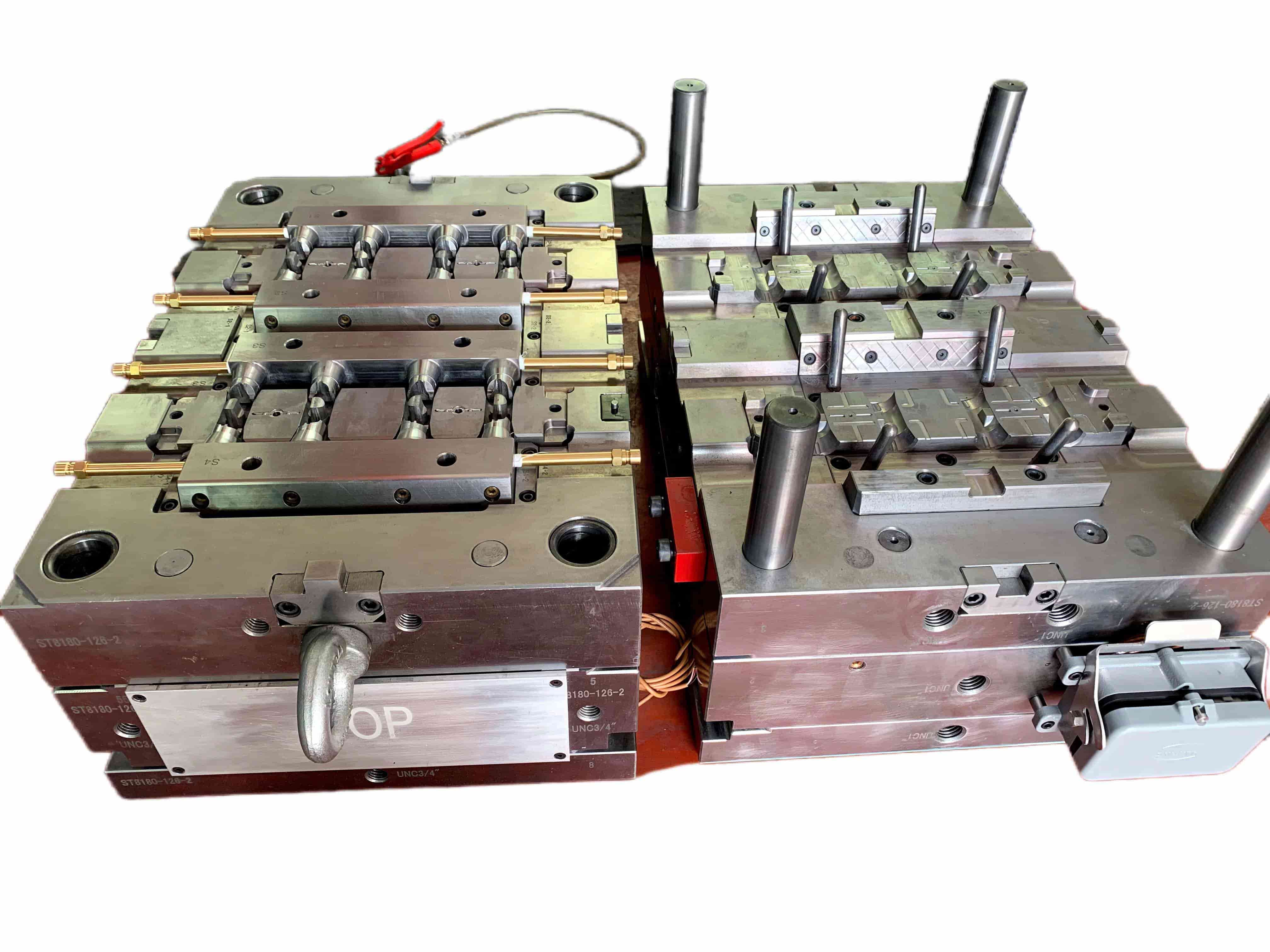

Референция за дизайн на матрица за капак на автомобилно осветление

Производителят на пластмасови форми за шприцване може да помогне на клиентите по различни начини.Ние можем да създадем персонализирани пластмасови части, които отговарят на техните точни спецификации и изисквания.Ние можем да предложим дизайнерски и инженерингови услуги, за да гарантираме, че крайният продукт отговаря на точните нужди на клиента.И ние предоставяме след обслужване като поддръжка и ремонт за съществуващи пластмасови шприцформи, за да поддържаме оптималната им работа, независимо в нашата фабрика или в компанията на клиенти.

Като производител на инструменти за шприцоване, ние можем да направим за вас следното:

1. Предпродажбена поддръжка, включително, но не само, предлагане на бързи котировки, консултант за материални опции, инструментален DFM анализ и т.н.

2. Дизайн на мухъл от DFM, поток на мухъл, 2D дизайн на оформление и 3D дизайн на мухъл.(в рамките на 2~4 работни дни)

3. Производство на форми по поръчка за пластмаса и алуминий.

4. Инженерни услуги за проследяване на проекти и друга свързана работа като аутсорсинг

5. Изпитания на мухъл и производство на леене под налягане в малък обем преди изпращане на мухъл

6. Бърза модификация / корекция на мухъл

7. Транспортиране на кораби по въздух, море или влак.

Какво правим за управлението на вашия проект (работен поток)?

Етап 1:С чертежа на частите на клиентите (2D и 3D) и спецификацията, ние провеждаме начални срещи с дизайнери, инженери и оперативен мениджър заедно, за да научим подробности и да направим бележка за проектите.

Стъпка 2:След одобрение на клиентите за DFM, те започват 2D оформление & 3D чертеж на матрица & Анализ на потока на матрицата за кратко време.

Стъпка 3:По време на целия процес всеки понеделник ще се предоставя седмичен отчет, за да се гарантира, че клиентите имат всичко под контрол.

Стъпка 4:За изпитания на мухъл изпращаме доклад от изпитание със снимки на мухъл, снимки на проби, кратка снимка, снимка на тегло, проблеми с формоването и нашите решения.

Междувременно видеото за формоване, докладът от инспекцията и параметърът за формоване ще бъдат предоставени възможно най-бързо след това.

Стъпка 5:С одобрението на клиентите за изпращане на мостри, ние изпращаме части експресно по акаунта на Suntime.

Стъпка 6:Корекциите или модификациите на матрицата ще бъдат стартирани веднага след комуникация с клиентите.

Стъпка 7:Мухълът може да бъде изпратен с одобрението на клиента.Повече от 50% форми бяха необходими за изпращане след T1.

Стъпка 8:Пакет за доставка, включващ: памет с окончателен 2D и 3D дизайн на матрицата, BOM, сертификати за материали, снимки и някои резервни части.

Стъпка 9:Почистете формите и проверете отново със списъка за проверка на качеството преди опаковането.

Стъпка 10:Вакуумна опаковка за транспортиране.

Стъпка 11:Документи и поддръжка на продажбите за митническо освобождаване.

Офертата ще бъде предоставена в рамките на 24 часа от SPM!

Моля, изпратете ни частични 2D/3D чертежи за бърза оферта.

Ако няма чертежи, ясни снимки, показващи структурата и размерите, или проби директно до нашата фабрика.

Файлов формат: Dwg, Dxf, Edrw, Step, Igs, X_T

Стъпки на процеса на производство на шприцформа

Процесът на производство на пластмасова шприцформа може да бъде разделен на следните стъпки:

Дизайн:DFM анализ за формоваемост.Създайте 2D и 3D чертежи на матрица.

Машинна обработка:Нарежете стомана и използвайте машини като CNC, EDM, струг и други, за да направите формата въз основа на чертежи.

Втвърдяване:Термично обработете метала, за да достигнете до твърдост и по-издръжливи.

Повърхност:Полиране и текстури, отговарящи на козметичните изисквания.

Монтаж и монтаж:Сглобете всички компоненти на крайната форма и направете монтаж.

Тестване на мухъл:Проверете дали всичко функционира правилно след сглобяването.

Инспекция:С формовани части, направете проверка на форми и проби от CMM, проектор и др.

Корекции/модификация:Според пробите направете корекции или модификации, които клиентите изискват.

Изпращане на форми след одобрение от клиенти.

Как да спестите разходи за направата на шприцформа?

Как да спестите разходи за производство на мухъл?Първо, трябва да знаете предназначението на формата.За какво ще го използваш?Какви са размерите на обекта, който искате да създадете?Какъв е годишният обем?Колко кухини ви трябват?И каква точност искате?Всички тези фактори ще повлияят на цената на формата.

• Опростете дизайна, доколкото е възможно.Колкото по-сложен е дизайнът на частта, толкова по-скъпа ще бъде матрицата.Ако можете да опростите дизайна, ще спестите пари.

• Използвайте стандартни материали.Цената на шприцформата може да бъде намалена чрез използване на стандартни материали вместо екзотични материали.

• Използвайте проста геометрия.Колкото по-проста е геометрията, толкова по-евтина ще бъде матрицата.

• Минимизирайте броя на разделителните линии.Разделителните линии са мястото, където се срещат две половини на формата.Колкото повече разделителни линии има, толкова по-скъпа ще бъде матрицата.

• Минимизирайте броя на сърцевините и вложките.Сърцевините и вложките са части, които се използват за създаване на кухини във формата.Колкото повече ядра и вложки има, толкова по-скъпа ще бъде матрицата.

• Използвайте конвенционален производствен процес.Цената на шприцформата може да бъде намалена чрез използване на конвенционален производствен процес вместо персонализиран процес.

• Използвайте прост дизайн на портата.Портата е мястото, където материалът навлиза в кухината на матрицата по време на производството на шприцоване.Опростеният дизайн на вратата ще намали както материалните отпадъци, така и времето за цикъл, което ще спести пари.

Ако имате под ръка част, която трябва да направите шприцформа, но не сте сигурни как да спестите възможно най-много разходи, свържете се с нас, ние ще предоставим DFM анализ безплатно и ще ви споделим нашите идеи.

ЧЗВ

Производство на пластмасови форми за шприцване по поръчка

Алуминиева форма за леене под налягане

Нормална пластмасова форма за шприцване

Шприцформа с много кухини

Семейни калъпи

Формовъчна система за горещи канаци

Калъп за кал

Над мухъл

2K калъп

Форма за тънка стена

Форма за бързо създаване на прототипи

Поток на мухъл: Анализ на потока на мухъл

3D моделиране: Unigraphics, Pro/Engineer, Solidworks (файлове: step,Igs,XT,prt,sldprt.)

2D чертеж: Auto-CAD, E-чертеж (файлове: dwg,dxf,edrw)

Марка стомана: GROEDITZ/ LKM/ ASSAB/ DAIDO/ FINKL...

Основа на матрицата: LKM, DME, HASCO, STEIHL....

Стандартни компоненти: DME, HASCO, LKM, Meusburger….

Hot Runner: Mold master, Mastertip, Masterflow, Husky, Hasco, DME, Yudo, Incoe, Syventive, Mold master…

Полиране/текстура: SPI,VDI, Mold-Tech, YS....Molding

PEEK, PPSU,ABS, PC, PC+ABS, PMMA, PP, HIPS, PE(HDPE,MDPE,LDPE).PA12, PA66, PA66+GF, TPE, TPR, TPU, PPSU, LCP, POM, PVDF, PET, PBT и др.

A380, AL6061, AL5052 и др.

DFM/поток на мухъл: 1~3 работни дни

2D дизайн: 2~4 работни дни

3D дизайн: 3~5 работни дни

Оферта до 24 часа!

Можете да се свържете с нас чрез имейли, телефонни обаждания,видео срещи,или изискват посещение

Инженерите се свързват директно на английски език

Времето за производство на матрицата (от одобрението на проекта до T1) е 3~8 седмици в зависимост от сложността и структурата на матрицата.

Но за нормални проекти това е 4~5 седмици.

Да, ние сме сертифицирани по ISO9001:2015

Да, имаме 7 машини за леене под налягане.

Основните ни клиенти се намират в Северна Америка (САЩ, Канада), Европа (Германия, Обединеното кралство, Норвегия, Дания, Португалия и т.н.) и Австралия